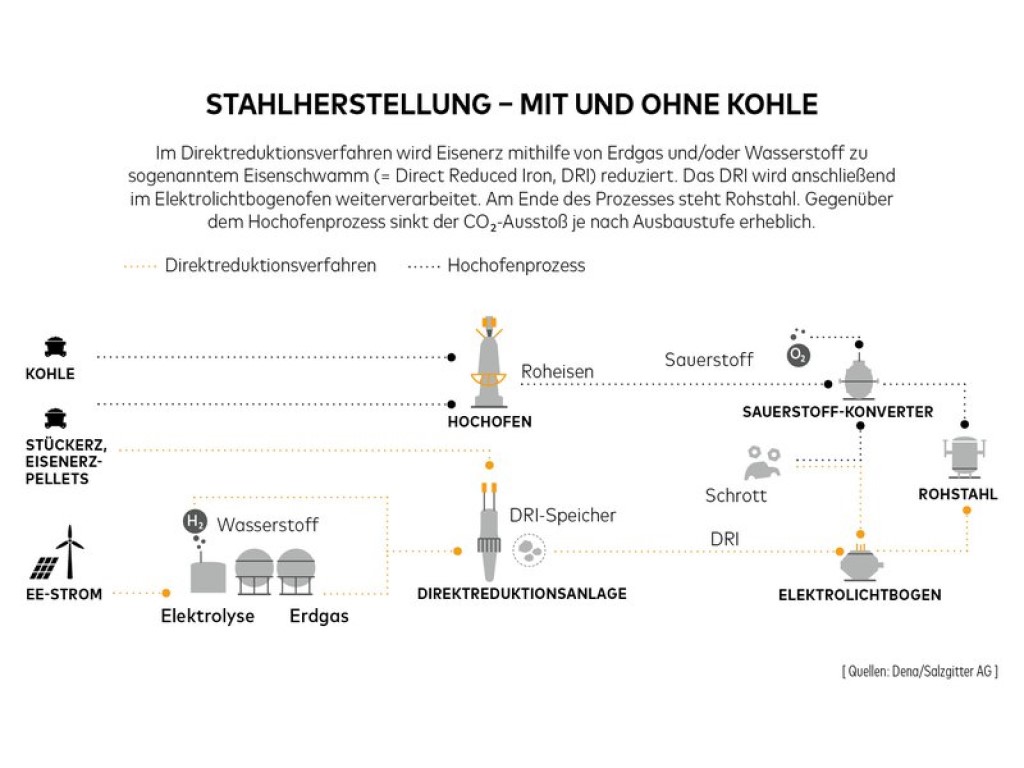

Die Direktreduktion (auch Eisenschwammherstellung) ist ein Teilprozess der „grünen“ Stahlerzeugung und ist für die Dekarbonisierung der Stahlindustrie die Kerntechnologie.

Im Gegensatz zur konventionellen Stahlerzeugung, die den Einsatz von Kohle oder Kokskohle erfordert und dadurch mit erheblichen CO₂-Emissionen verbunden ist, nutzt die Direktreduktion Gas als Reduktionsmittel, um Eisenoxide direkt in reines Eisen umzuwandeln.

Selbst mit Erdgas als Reduktionsmittel verringern sich die CO₂-Emission signifikant. Durch den Einsatz von grünem Wasserstoff wird der Prozess völlig dekarbonisiert. Üblicherweise impliziert die Direktreduktion den Einsatz von grünem Wasserstoff.

Aufbau und Funktion einer Direktreduktionsanlage

Bei der Direktreduktion wird Eisenoxid, üblicherweise in Form von Eisenerz, mithilfe von Wasserstoff direkt zu reinem Eisen reduziert. So kann der Schmelzprozess, der traditionellen Stahlerzeugung umgangen werden.

Die Anlage zur Direktreduktion umfasst typischerweise mehrere Hauptkomponenten, darunter ein Reduktionsreaktor, Zuführsysteme für Eisenerz und Wasserstoff, sowie Vorrichtungen zur Abtrennung und Reinigung des erzeugten Gases und des entstandenen Eisens.

In dem Reduktionsreaktor wird das Eisenerz bei hohen Temperaturen in Kontakt mit dem Wasserstoff gebracht wird. Der Wasserstoff reagiert mit dem Eisenoxid, wodurch Wasser und reines Eisen entstehen. Diese Reaktion verläuft bei Temperaturen zwischen 800°C und 1.000°C.

Weniger Umweltschäden

Ein bedeutender Unterschied liegt in den CO₂-Emissionen. Bei der konventionellen Stahlerzeugung werden große Mengen des Treibhausgases freigesetzt, hauptsächlich durch die Verbrennung von Kohle oder Kokskohle. Bei der Direktreduktion hingegen entstehen durch die Verwendung von Gas deutlich weniger CO₂-Emissionen. Wenn grüner Wasserstoff als Reduktionsmittel eingesetzt wird, entsteht Wasserdampf, statt Kohlenstoffdioxid.

Hinzukommt, dass die Direktreduktion in der Regel weniger Energie erfordert als konventionelle Methoden zur Stahlerzeugung, da der Prozess ohne den Schmelzschritt auskommt.

Außerdem können bei der konventionellen Stahlerzeugung verschiedene Nebenprodukte wie Schlacke und Schadstoffemissionen entstehen. Bei der Direktreduktion hingegen entstehen weniger Nebenprodukte, was auch zu einer saubereren und umweltfreundlicheren Produktionsweise beiträgt.